اطلاعات کلی درباره فرایند گالوانیزه گرم

در این مطلب اطلاعات کلی درباره گالوانیزه گرم و فرایند گالوانیزه گرم و کلیه مراحل آن را شرح می دهیم گروه صنعتی زاکو توانسته محصولات با کیفیت اتصالات گاالوانیزه با کیفیت های بسیار بالا را تولید کند که محصولات زاکو را می توانید در این لینک بررسی نمائید.

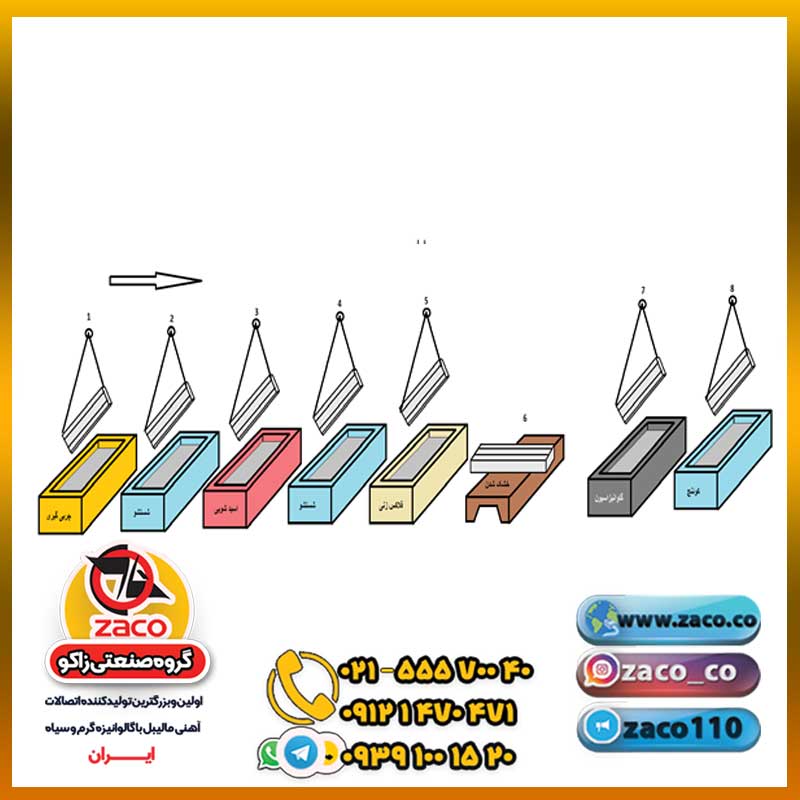

فرایند گالوانیزه گرم

روش ها و مراحل مختلف :

آماده سازی

تمیزکاری

چربی گیری

اسید شویی

اعمال فلاکس

گالوانیزه گرم

سرمایش

کنترل کیفیت

بازرسی

انبارداری

فرایند گالوانیزه گرم یکی از دو روش کاربردی برای گالوانیزه کردن لوله و اتصالات می باشد. این روش گالوانیزه کردن طول عمر لوله ها بسیار زیاد و باعث می شود مقاومت آنها در برابر خوردگی و زنگ زدگی بالا برود . از محصولات مهم و کاربردی که با این روش گالوانیزه می شوند می توان به اتصالات گالوانیزه گروه صنعتی زاکو اشاره نمود. گروه صنعتی زاکو انواع لوله و اتصالات گالوانیزه را که به دو روش گالوانیزه گرم و گالوانیزه سرد گالوانیزه می شوند را با کیفیتی مطلوب و قیمتی مناسب در اختیار مصرف کنندگان قرار می دهد.

به طور کلی این لوله ها و اتصالات گالوانیزه جایگزین مناسبی برای لوله و اتصالات فولادی می باشند. مقاومت بالای فلز روی در برابر خوردگی باعث شده این لوله و اتصالات بهترین عملکرد را در شبکه های لوله کشی آبرسانی و گاز رسانی داشته باشند.

مرحله آماده سازی

اولین و ضروری ترین مرحله در فرایند گالوانیزه گرم مربوط به آماده سازی اولیه می باشد. جهت انجام فرایند گالوانیزه گرم لازم است سطح فلز به خوبی و به طور کامل تمیز گردد. اگر تمیز کاری انجام نگیرد قطعا فرایند گالوانیزه نمودن از کیفیت خوبی برخوردار نخواهد بود و طول عمر لوله و اتصالات گالوانیزه به شدت کم می شود. در واقع تمیز نبودن سطح قطعه ای که قرار است گالوانیزه گردد موجب می شود واکنش های لازم شیمیایی بین مواد مذاب روی و سطح فولاد شکل نگیرد. نتیجه این اشتباه تشکیل نشدن لایه ای پیوسته از جنس روی می باشد. پیوسته نبودن این روکش باعث می شود قطعه مورد نظر از نظر کیفی مردود گردد و به کار نیاید.

مرحله تمیزکاری

فرایند تمیزکاری قبل از آغاز فرایند گالوانیزه گرم بسیار با اهمیت می باشد این مرحله شامل سه بخش می باشد که عبارتند از:

چربی گیری

اسید شویی

فلاکس زنی

هر یک از این سه بخش در آخر، شستشو با آب را به همراه خواهند داشت تا مرحله تمیز کاری بدون هیچ نقصی به انجام برسد.

مرحله چربی گیری

چربی گیری خود به چند روش قابل انجام می شود که متداول ترین و عمومی ترین آن ها چربی گیری قلیایی می باشد. در این روش که بسیار موثر نیز می باشد لوله و اتصالات فولادی را در وانی حاوی محلول قلیایی داغ که دمای آن در حدود 70 تا 90 درجه سانتی گراد می باشد غوطه ور می نمایند.زمان ماندگاری قطعات در این محلول با توجه به میزان آلودگی آنها متفاوت می باشد و هرچه آلودگی بیشتر باشد لازم است بیشتر در وان محلول قلیایی بماند. اما عموما حدود 5 تا 15 دقیقه زمان برای این کار مناسب می باشد. فرایند چربی گیری در صورت هم زدن محلول قلیایی آن هم به آرامی تاثیر بیشتری خواهد داشت و این فرایند بهتر انجام می گیرد. به طور کلی این محلول باعث می شود آلودگی های زیر از سطح قطعه فولادی پاک شوند:

ذرات خاک

اثرات چربی

رنگ ها

روغن ها

آلودگی های طبیعی

و …

مرحله اسید شویی

اسید شویی دومین بخش از فرایند تمیز کاری بوده . این مرحله پس از چربی گیری و شستشوی قطعه با آب انجام می شود. در این مرحله قطعه فولادی در محلول اسید هیدروکلریک شناور می گردد. دمای این محلول با دمای محیط برابر است. اسید شویی باعث می شود زنگ زدگی ها و پوسته هایی از اکسید آهن که بر روی سطح قطعه فولادی وجود داشتند پاک شوند. عموما محلول اسیدی استفاده شده حدود 10 تا 20 درصد غلظت اسیدی آن می باشد. در واقع این غلظت به نسبت آلودگی فلز و میزان اکسید بودن آن وابسته می باشد. در انتها مانند مرحله قبل باز هم قطعه فولادی در وان آب شسته می شود.

فرایند اسید شویی در بالا بردن کیفیت محصول گالوانیزه شده نهایی بسیار مورد اهمیت می باشد. در واقع به همین خاطر است که فلزاتی که شدت اکسید آنها زیاد می باشد در فرایند اسید شویی به خوبی پاک نمی شوند و نهایتا فرایند گالوانیزه گرم در آن ها چندان موثر نمی باشد و این محصولات با آنکه روی بیشتری برای گالوانیزه شدن مصرف می نمایند، اما از کیفیت پایین تری برخوردار می باشند.

مرحله فلاکس زنی

پس از اسید شویی و شستشوی قطعه فولادی با آب مرحله آخر تمیز کاری که فلاکس زنی است شروع می شود . در این مرحله که آخرین بخش از مراحل تمیزکاری در فرایند گالوانیزه گرم می باشد، قطعه فولادی که می تواند لوله و اتصالات گالوانیزه باشد را در محلولی که شامل کلرید آمونیوم و کلرید روی می باشد غوطه ور می نماییم. غوطه ور شدن قطعه فلزی در این محلول باعث می شود تمام اکسید ها و زنگ زدگی های باقی مانده بر روی سطح فولاد از آن جدا گردند.

پس از آن یک لایه نازک از جنس روی بر سطح این فولاد تشکیل می شود که از اکسید شدن مجدد قطعه فولادی قبل از فرایند گالوانیزه گرم جلوگیری می نماید. این روکش نازک همچنینی باعث می شود در مرحله گالوانیزه نمودن فلز آهنی راحت تر با مواد مذاب روی واکنش دهد. فلاکس زنی بسیار با اهمیت می باشد و انجام آن قبل از آغاز فرایند گالوانیزه گرم اجباری است. به طور مثال قطعه ای که فلاکس زنی نشود گالوانیزه نمی شود. هر قطعه فولادی پس از آنکه فلاکس زنی شد آن را در دمای حداکثر 80 درجه سانتی گراد می گذارند تا خشک شود و آماده فرایند گالوانیزه گرم می شود.

مرحله گالوانیزه گرم

بعد از انجام کلیه مراحل آماده سازی و تمیزکاری به طور دقیق و بدون عیب و نقص زمان فرایند گالوانیزه گرم آغاز می گردد. در این مرحله قطعه مورد نظر را که به خوبی تمیز و پاک شده در وان مواد مذاب غوطه ور می کنند. دمای این مواد در حدود 450 درجه سانتی گراد می باشد. از آنجا که نقطه ذوب عنصر روی 420 درجه سانتی گراد می باشد دمای این مواد مذاب 30 درجه بیش از نقطه ذوب روی می باشد. در این دما قدرت چسبندگی روکش روی افزایش می یابد و به راحتی به سطح فولاد می چسبد. در پایان این فرایند قطعه فولادی گالوانیزه شده از وان مواد مذاب خارج می شود.

مرحله سرمایش

سرمایش مرحله سرد سازی قطعات گالوانیزه شده می باشد. از آنجا که این قطعات در دمای بالای 400 درجه گالوانیزه می گردند پس از خروج از وان مواد مذاب نیز دمای بالایی دارند. به همین دلیل آنها را در یک اتاق با دمای محیط قرار می دهند. قطعات فولادی و لوله و اتصالات گالوانیزه شده پس از چند ساعت قرار گرفتن در دمای محیط سرد می شوند و دمای آنها با دمای محیط برابر می شوند. به این فرایند سرمایش یا سردسازی می گویند. این مرحله فرصتی به فولاد گالوانیزه شده می دهد تا روکش گالوانیزه را کاملا جذب نماید. پس از پایان سرد سازی مراحل ساخت و تولید لوله و اتصالات گالوانیزه با فرایند گالوانیزه گرم به اتمام می رسد و تنها کافی است این محصولات از لحاظ کیفی سنجیده و تایید گردند.

مرحله کنترل کیفیت

پس از سرد سازی اتصالات گالوانیزه و سایر قطعات گالوانیزه شده ممکن است همچنان بخش هایی از فلز باشند که روکش روی آن ها حالت شره کردن باشند. شره های اضافی را با سمباده های برقی و یا سوهان زدن دستی از فلز اصلی جدا می کنند. در ادامه اگر قسمتی از فلز گالوانیزه نشده باشد رفع عیب می گردد و سایر عیوب و ایرادات برطرف می شوند تا مطابق دستورالعمل ASTM اصلاح و ترمیم گردند. اگر عیوب و ایراداتی باقی بماند که قابل رفع شدن نباشند لازم است فرایند گالوانیزه گرم از ابتدا و مجددا به صورت کامل انجام گیرد.

مرحله بازرسی

مرحله بازرسی آخرین مرحله جهت تایید کیفیت لوله و اتصالات گالوانیزه قبل از توزیع در بازار می باشد. بازرسی این اتصالات، قطعات و محصولات فولادی که در فرایند گالوانیزه گرم دارای روکش گالوانیزه شده اند توسط سازندگان، کارفرمایان، بازرسان و … انجام می شوند. در این مرحله آزمایشاتی جهت تعیین و تخمین کیفیت لوله و اتصالات گالوانیزه و قطعات فولادی گالوانیزه انجام می گیرد.

این آزمایشات عبارتند از:

تست ضخامت سنجی

تست چسبندگی پوشش

تست مقاومت در برابر خوردگی

تست تایید نهایی

و …